La suralimentation ou

comment augmenter à peu de frais la puissance d’un moteur …

Sommaire :

Le fonctionnement du turbocompresseur

Le TGV ou Turbo à Géométrie Variable

Un turbo électrique pour 2005 ?

Quelques grands noms de la suralimentation

Augmenter la puissance d’un moteur thermique est relativement simple : il suffit d’augmenter la quantité d'air admise dans les cylindres. Ce qui équivaut grosso modo à augmenter la taille dudit moteur (essence ou diesel)…

Pour cela, plusieurs solutions s'offrent aux motoristes :

- Augmenter le régime de rotation du moteur. C’est la solution utilisée en compétition mais cette technique augmente sa consommation et sa pollution et diminue sa fiabilité ;

- Augmenter la cylindrée. C'est une solution facile, mais le poids et les frottements supplémentaires d'un moteur plus gros pénalisent la performance et la consommation ;

- Forcer l'admission de l'air. C'est ce que font les admissions variables en douceur ou le turbocompresseur en force.

Le fonctionnement du

turbocompresseur

Le rôle du turbocompresseur est donc de mettre l'air d'admission en pression pour qu'un moteur plus petit aspire autant d'air qu'un plus gros moteur " atmosphérique " (non turbocompressé).

Le turbocompresseur est composé de trois parties : une turbine actionnée par les gaz d’échappement et qui entraîne le compresseur situé sur l’admission d’air frais. Le tout est piloté par une soupape de régulation (également appelée waste-gate).

Coupe du turbocompresseur Audi 1.8 Coupe du turbocompresseur Saab

La turbine est traversée par les gaz d'échappement et se met en rotation. Elle récupère environ 3 à 4% de l'énergie perdue par le moteur dans l'échappement.

La turbine entraîne le compresseur par l'intermédiaire d'un axe porté par des bagues à bain d'huile.

Le compresseur a le même fonctionnement qu'un aspirateur. Plus il tournera vite, plus l'air d'admission pourra monter en débit et en pression.

La soupape de régulation limite la pression à l'admission en diminuant la quantité de gaz d'échappement qui traverse la turbine. Elle est pilotée par un boîtier électronique. Son rôle est d’éviter l’emballement de l’ensemble turbocompresseur.

Le moteur recevra plus d'air, brûlera donc plus d'essence ou de gasoil et délivrera in fine plus de puissance. CQFD.

La vitesse de la turbine peut atteindre 240.000 tr/min. D’où la très grande importance de la lubrification de l’ensemble turbocompresseur…

En cas de forte charge, il arrive que le turbocompresseur soit porté au rouge sous l’effet de la grande quantité et de la chaleur des gaz d'échappement traversant la turbine.

Comme cela est visible sur la photo, c’est très impressionnant ! Mais nullement dangereux pour la mécanique si on la laisse bien refroidir doucement avant de couper le contact…

Le turbocompresseur est refroidi par le circuit de refroidissement du moteur et par le circuit d'huile.

Du fait des deux contraintes mentionnées ci-dessus, la turbine est minutieusement équilibrée et fabriquée dans des matériaux spéciaux capables de résister aux très fortes températures.

L’intercooler (ou échangeur en bon français de par chez nous) est un radiateur de refroidissement de l'air d'admission.

Lorsque l'air d'admission du moteur est comprimé, sa température s'élève par échange thermique au travers de l’ensemble turbocompresseur. L'air chaud occupe un plus grand volume que l'air froid (principe de la thermodynamique), ce qui réduit d’autant « l'effet turbo » puisque à température ambiante le gain de volume diminue.

En faisant passer l'air ainsi comprimé et échauffé dans un échangeur, sa température est réduite d’environ 60 °C avant de rentrer dans le moteur. Ceci permet d'introduire davantage d'air à température la plus proche possible de l’air ambiant dans les cylindres.

Un des plus petits turbos aujourd'hui commercialisés, celui de la Smart :

A l’opposé, Hispano-Suiza fabrique des turbocompresseurs de plus de 600 kg pour des machines ferroviaires.

Le turbocompresseur HS430 de 220 kg pour des moteurs de plus de 2 000 ch :

Pour réduire la distance entre la culasse et le turbo (afin de diminuer le temps de réponse) et simplifier le montage, le corps de la turbine peut intégrer le collecteur :

Saab utilise un moteur V6 turbo "asymétrique"… Les échappements de seulement 3 cylindres entraînent le turbo qui lui-même alimente bien sûr l'admission des 6 cylindres :

Autre montage particulier : Mazda a été le seul constructeur automobile à utiliser le montage d’un double turbo séquentiel. L’objectif de cette solution est l’élargissement de la plage de régime de fonctionnement du système de suralimentation.

Le système est composé de deux turbocompresseurs à caractéristiques différentes : la turbine du premier, d’un diamètre de 51 mm, fonctionne pour les bas régimes du moteur et le second, de plus gros diamètre (58 mm), souffle un débit plus élevé à haut régime.

Turbo

Mazda RX-7 (moteur rotatif)

Turbo

Mazda RX-7 (moteur rotatif)

A bas régime, un clapet ferme l’arrivée des gaz d’échappement sur le second turbo. Le peu de gaz d’échappement fourni par le moteur est alors uniquement utilisé par le petit turbo qui possède une faible inertie. Lorsque la quantité de gaz est devenue suffisante, à partir de 1500 tr/min, le clapet s’ouvre pour mettre en action le second turbo. Pour que l'enclenchement se fasse sans coupure, le deuxième turbo est maintenu à 100.000 tr/min avant l'enclenchement grâce à une légère alimentation en gaz d'échappement. En pleine charge, il monte à 140.000 tr/min.

Le double turbo séquentiel a été utilisé à partir de 1986 sur le moteur rotatif 13B REV de la Mazda RX7 de 3ème génération. Il permettait ainsi de compenser la faible plage d’utilisation des turbocompresseurs des années 80.

Le TGV ou Turbo à

Géométrie Variable

Le turbocompresseur crée la pression avec la vitesse de rotation, mais avec des limites.

Un petit turbocompresseur aura un temps de réponse très court (dû à sa faible inertie) et sera efficace dans les faibles régimes. Par contre, il ne pourra pas délivrer un débit élevé à haut régime.

Un gros turbocompresseur fournira ce débit élevé à haut régime, mais sera long à mettre en régime. Il aura donc un temps de réponse inacceptable (« temps mort » entre le besoin du conducteur et l'arrivée de la pression).

Le Turbocompresseur à Géométrie Variable (TGV) permet d'élargir la plage du régime d'utilisation. Une variation de la position des ailettes " transforment " la turbine en petit ou gros turbocompresseur. Ces ailettes sont pilotées par un boîtier électronique.

Le TGV est aussi appelé VNT pour "Variable Nozzle Turbine".

A bas régime moteur, les ailettes sont fermées. Les gaz d'échappement, en faible quantité, sont accélérés dans l'escargot de la turbine.

A haut régime moteur, les ailettes sont ouvertes. Les gaz d'échappement vont directement sur la turbine.

Une deuxième technique variant l'entrée des gaz d'échappement est aussi utilisée, voir ci-dessous le principe utilisé sur la Citroën C5 HDi :

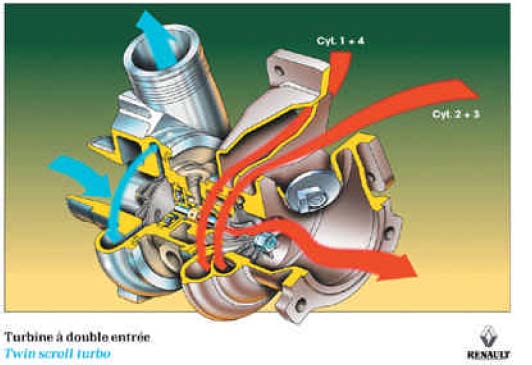

Certains turbocompresseurs ont un collecteur d'échappement à double entrée (système twin scroll). Cette architecture limite la ré-aspiration des gaz entre deux cylindres.

Par exemple, lorsque le cylindre N°3 est en début de cycle d'échappement, il peut envoyer ses gaz dans le cylindre N°1 en fin de cycle d'échappement.

Sur un 4 cylindres, la première entrée reçoit les cylindres N° 1 et 4 et la deuxième entrée les cylindres N° 2 et 3. Dans certains cas, une pompe à eau électrique continue le refroidissement du carter du turbo après l'arrêt du moteur pour éviter une montée en température incontrôlable (exemple moteur 3.0 turbodiesel de la Renault Vel Satis). A pleine charge, le turbo atteint une température de 1000 °C et un régime de près de 190.000 tr/min.

Si le turbocompresseur utilise la vitesse de rotation pour faire monter l'air en pression, le compresseur volumétrique utilise la variation de volume.

L'air est emprisonné entre deux roues en spirale. Il est obligé de sortir. Sa pression dépend de l'effort rencontré à la sortie et son débit est directement lié au régime de rotation. Le compresseur volumétrique est donc sans temps de réponse.

Il doit, par contre, être entraîné par le moteur, ce qui absorbe une dizaine de chevaux et fait monter la consommation. Diminuant donc son intérêt pour des moteurs de petite cylindrée.

Un turbo électrique pour

2005 ?

Les équipementiers comptent accoupler le turbo à un moteur électrique.

Le premier intérêt sera d'entraîner le turbo dans les plus basses rotations du moteur pour augmenter sa plage d'utilisation. En contrepartie, ce moteur électrique se transformera en générateur dans les hauts régimes et récupérera l'énergie au lieu de contrôler la pression du turbo par la soupape de régulation. Ce turbo « électrique » fonctionnera sous 42 volts. Il devrait arriver vers 2005 (sous réserves).

Comme vous pouvez vous en douter, la conduite d’un moteur vitaminé est légèrement différente de celle d’un moteur atmosphérique pépère…

Tout d’abord, le point faible d’un moteur suralimenté (compresseur ou turbocompresseur) est la lubrification de l’ensemble de suralimentation. Elle se fait via un très fin film d’huile qu’il convient de ménager le plus possible.

Cela commence par un respect des temps de chauffe de la mécanique à froid. Pas de coup de gaz intempestif en démarrant ! Mais pour autant, il est inutile de laisser chauffer la mécanique 10 minutes au ralenti car ce remède entraînerait un fort risque de glaçage du circuit de lubrification par encrassement du film lubrifiant.

Une autre précaution également à l’arrêt du moteur. Il convient, après un parcours quel qu’il soit, de laisser reposer en douceur la mécanique avant de couper le contact. Pour ce faire, rien de plus simple ! On laisse tourner un instant (au minimum une 30aine de secondes) au ralenti le moteur avant de tourner la clé. Et surtout pas de dernier coup de gaz avant de couper le contact ! Cette pratique aurait pour but de relancer le turbo qui tournerait ensuite par inertie sur sa lancée sans la moindre lubrification !

Mais un moteur turbo, une fois qu’on y a goûté, il devient impossible de s’en passer ! Miam, l’effet « coup de pied aux fesses » ! !

Quelques grands noms de

la suralimentation

Pour les fabricants de compresseurs, citons entre autres Eaton qui équipa les Jaguar…

Pour les turbocompresseurs, les plus connus sont KKK (allemands sur Porsche), KKK et Garrett (italiens sur Alfa Romeo, Ferrari, Lancia), Mitsubishi et IHI (japonais sur Subaru, Mitsubishi…).

Retour vers la page de la mécanique.